Aan de voorkant van de motor hadden we nog iets meer werk. Er moest nog een stabiel plaatsje gezocht worden voor de krukas sensor en de alternator heeft ook nog wat steun nodig. Het originele spansysteem is BMW onwaardig en ook het deksel waar de distributieketting achter zit durft nogal eens uitscheuren als je het originele steunpunt gebruikt om de alternator riem op te spannen. Vanzelfsprekend kunnen we hiermee geen vrede nemen en hebben we besloten een beugel te maken die zowel de krukas sensor huisvest en de alternator ondersteund.

De krukas sensor is met de gasklepsensor het meest belangrijke onderdeel om het motormanagement in goede banen te leiden. Je wil dus absoluut niet dat die faalt want dan sta je onherroepelijk aan de kant.

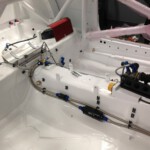

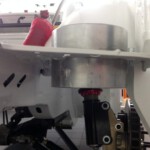

We zijn vertrokken met een inox plaat in een hoek van 90 graden te plooien. Vervolgens hebben we een ALU blokje gemaakt zodat de M3 E36 krukas sensor perfect tegenover de tanden van het triggerwiel staat. Om de riemspanning van de alternator te kunnen regelen hebben we een kort buisje gemaakt met aan de uiteinde busjes met linkse en rechtse draad. 2 uniball’s erin en we kunnen perfect regelen. We moesten enkel nog een busje draaien en het op de steun lassen om het onderste punt te verankeren. De reden dat we voor inox hebben gekozen is puur ifv tijd. Staal laten behandelen tegen roest duurt weer even en in deze periode is alles gesloten, vandaar …

Dit is het resultaat :